Die Little Eli mit dem Visaton B100- so wird`s gemacht ?

- Björn Kempf

- 10. Feb. 2024

- 8 Min. Lesezeit

Aktualisiert: 19. Feb. 2024

Die Solo15 von Visaton ist ein sehr begehrter Bausatz in der Scene. Mir gefällt der 4 Zoll Winzling sehr gut, aus diesem Grund ist er eine gute Wahl für das Little Eli-Gehäuse.

In diesem Beitrag möchte ich die notwendigen Vorüberlegungen und die einzelnen Schritte näher beschreiben, damit ihr sie ganz einfach selbst herstellen könnt.

Die Herstellung des Gehäuses findet tatsächlich parallel zur Erstellung dieses Berichtes statt, das erkennt ihr am Zeit Stempel des jeweiligen Abschnittes.

Schnappt euch Chips, es wird dauern.

Viel Spaß

Noch eine Information in eigener Sache. Dieser Beitrag kann affiliate Links auf weiterführende Webseiten enthalten. Folgst du diesen Links und kaufst auf diesen Seiten ein, erhalte ich eine kleine Provision. Die Produkte kosten dich dadurch keinen Cent mehr, aber du unterstütz meine Projekte. Vielen Dank dafür.

Ich gehe in dem Bericht bewusst nicht auf Herstellzeiten ein. Wenn du dieses Projekt nachbaust, machst du das höchstwahrscheinlich mit einem anderen Drucker und einem anderen Material.

10.02.2024 11.00 Uhr

Die ersten Vorüberlegungen

Der Drucker

Um die Little Eli drucken und auch aufbauen zu können, benötigst du einen 3D-Drucker. Dieser sollte ein Druckbett in der Abmessung 220mm x 220mm haben und Körper bis zu einer Höhe von 220mm drucken können.

Der größte zu druckende Körper hat die Abmessung 175mm x 218mm und er ist 218mm hoch. Das sollte so auf die meisten gängigen Geräte passen.

Auf 3DJake findest du dazu eine große Auswahl der aktuellen Geräte.

Das Material

Es gibt das Motto "Shit in - shit out". Arbeite mit Materialien eines guten Herstellers und kaufe keinen Müll. In Summe benötigst du zur Herstellung eines Gehäuses ca. 3,5 Kg Filament. Am besten ist zur Herstellung PLA geeignet. Hierbei handelt es sich um einen sehr harten Kunststoff den es zudem auch noch in einer unendlichen Vielfalt an Farben gibt.

Werkzeug und Sonstiges

Werkzeug

Das benötigte Werkzeug ist recht überschaubar:

3mm Inbusschlüssel

7mm Maulschlüssel

Lötkolben und Lötzinn

Schere

Schmirgelpapier ( 240 `ger )

Kuttermesser

Klebstoffe

Hartplastikkleber

Sekundenkleber

Materialien

Noppenschaumstoff

Dämmwolle

Schaumstoffschnur

Sonstiges

Einige Schrauben und Muttern

Unterlegscheiben

Bausatz

Bausatz SOLO15

Die Druckdaten

Vorbereitung

Die Druckdaten sind in einem ZIP-File enthalten. Das musst du zuerst mal entpacken. Darin findest du alle notwendigen Körper die du Herstellen solltest. Zur Übersichtlichkeit beginnen alle Teile wiefolgt:

LS - Teile die zum Gehäuse gehören in denen sich das Chassis befindet

VR - Teile die zum Gehäuse gehören in denen sich der Kanal befindet

BR - Teile die zum Gehäuse gehören in denen das Bassreflexrohr sitzt

Die Reihenfolge in der du die Teile herstellst, ist dir selbst überlassen. Ich habe mir angewöhnt, Teile die über mehrere Stunden laufen, über Nacht zu Drucken.

Vorüberlegungen

Der Standard im 3D-Druck ist die Verwendung einer 0,4mm Düse. Das Gehäuse lässt sich jedoch wesentlich schneller mit einer 0,6mm Düse herstellen. Mit beiden Möglichkeiten erhält man jedoch annähernd das gleiche Ergebnis. Ich greife lieber zu 0,6`er.

Slicereinstellungen

Meine Empfehlung:

Bodenschichten | Wandlinien | Deckschichten | Infill | |

|---|---|---|---|---|

0,4mm Düse | 4 | 3 | 4 | 20 % |

0,6mm Düse | 3 | 2 | 3 | 15 % |

Zu den Körpern

Ich würde die zu druckenden Körper in 3 Kategorien unterteilen wollen.

Sichtbare Gehäuseteile - Damit die Teile recht schnell auf der Platte landen, darf hier gerne mit höheren Schichten gearbeitet werden. Bei einer 0,4mm Düse geht das sehr gut bis zu 0,25mm. Bei der 0,6mm Düse können 0,3mm realisiert werden. Probiere das vorher mal an einem Teil aus, welches man später nicht sieht.

Teile mit Gewinde - Teile mit Gewinde solltest du unabhängig von der verwendeten Düse immer mit 0,2mm Schichthöhe Drucken.

Teile mit Stützstrukturen - Nur die Rückseitigen Deckel, und tatsächlich nur diese Teile, benötigen den sogenannten Support.

Los geht`s

Die ersten Teile drucken

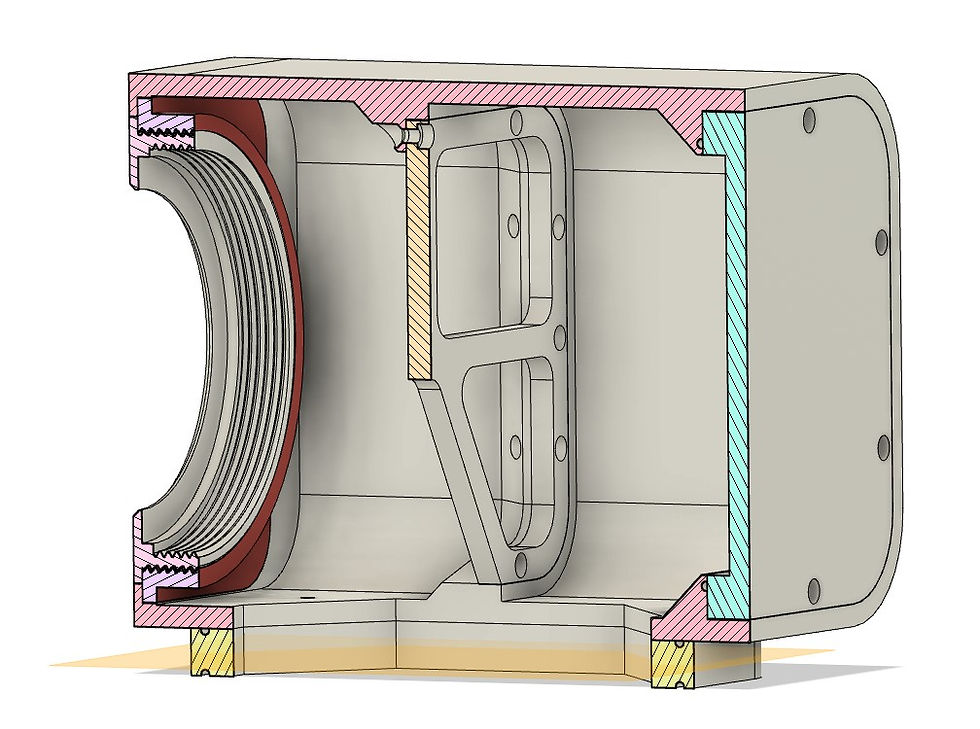

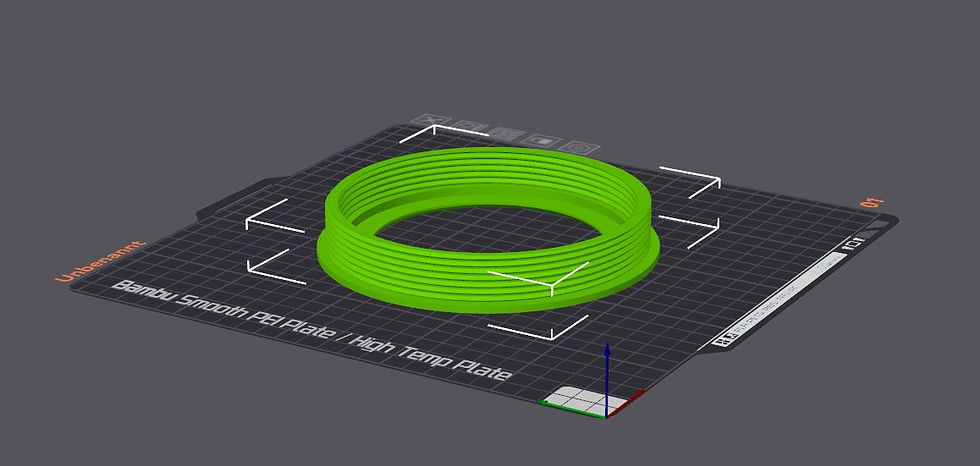

Ich werde mit den Teilen des LS-Gehäuses beginnen, und zwar mit dem hier rot dargestellten Teil. Da dieses Teil ein Gewinde hat, wähle ich, wie oben beschrieben, eine Schichthöhe von 0,2mm aus.

Der Materialbedarf beträgt ca. 70g

Vergiss nicht die Einstellung der Schichtstärke auf 0,2mm einzustellen.

10.02.2024 13.00 Uhr

Fertig ist das Teil. Mir ist dabei das schwarze Material ausgegangen und ich habe den Rest einer anderen Spule verarbeitet. Das kann man bei dem Teil so machen da man es später eh nicht sieht.

Da ich eh gerade noch das grüne Filament eingespannt habe, drucke ich damit gleich die Schraube.

Für die Schraube benötigst du ca. 34g Filament. Auch hier wird die Schichthöhe wieder auf 0,2mm eingestellt.

Das war dann auch wirklich der Rest des grünen Materiales. Die letzten 50cm sind in der Tonne gelandet.

10.02.2024 15.00 Uhr

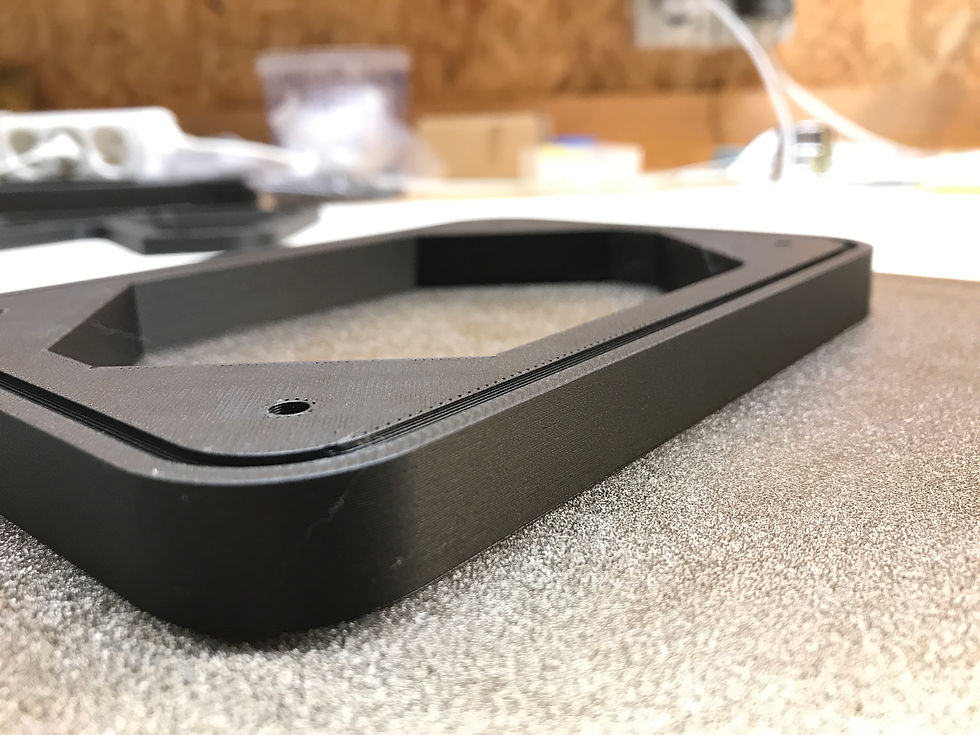

Danach kommt die Innenstrebe an die Reihe. Ich habe wieder schwarz eingespannt, da das nachfolgende Teil auch schwarz sein wird.

Achte bei diesem Teil darauf, dass sich die Senkungen für die Schrauben nach oben zeigen. Dann kannst du dieses Teil ohne Stützstrukturen herstellen.

50g Material werden benötigt.

Sieht gut aus. Sofern du möchtest, kannst du dieses Teil nochmal drucken. Er wird auch im BR-Gehäuse verwendet.

Die Versteifung im VR-Gehäuse sieht anders aus !

Wir machen mit dem Verbinder weiter.

Auch hier werden 80g Material benötigt.

10.02.2024 18.00 Uhr

Wir haben hier nun mal 2 Bilder des Verbinders. Hier ist es genau so wie mit den Streben. Du kannst gleich eine Zweite dazu drucken.

In der Nahaufnahme kannst du dir das Druckbild mal anschauen. So schön kann 0,3mm Schichthöhe aussehen.

Ich finde, die Teile wirken dadurch etwas authentischer.

Das wäre dann auch meine Ausbeute des heutigen Tages. Die zweite Verstrebung passt bei mir nicht mehr in den Zeitplan. Die werde ich morgen drucken wenn wir die ersten Schrauben in das Gehäuseteil drehen.

10.02.2024 20.00 Uhr

Wie oben beschrieben, hebe ich mir die Langläufer für die Nacht auf. Ich kann den Start des Druckes noch beobachten sowie die ersten 2-3 Stunden. Sofern das Gesehene erfolgversprechend ist, lasse ich weiter laufen

Für dieses Teil benötigst du ca. 750g Material.

Zum ersten Gehäuseteil muss ich einige Takte loswerden die beachtet werden sollten.

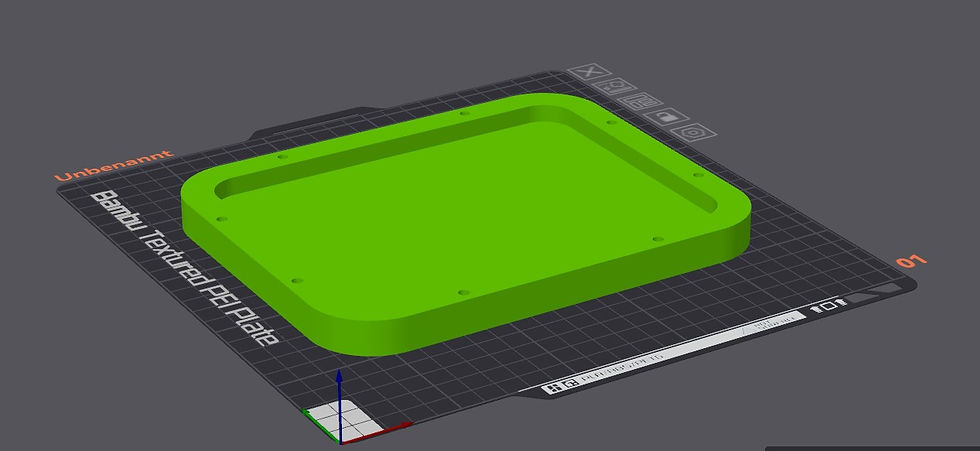

Je nach Druckoberfläche solltest du mit einem Brim arbeiten. Das Brim ( blau im Bild ) erhöht die Auflagefläche des Teils und verhindert hochstehende Ecken oder ein Lösen des Teiles

Wir drucken den oberen Teil des Lautsprechergehäuses. Die Naht ( weiß im Bild ) solltest du an einer Stelle platzieren an der man sie später nicht sieht.

Auch dieses Teil wird ohne Stützen gedruckt. Auch die nach unten zeigenden Senkungen benötigen keine Stützen !

Achte bei diesen größeren Teilen auf eine optimale erste Schicht. Sie ist entscheidend für alle nachfolgenden Schichten.

11.02.2024 10.30 Uhr

Der obere Teil es Gehäuses ist fertig. Gib dem Teil ein wenig zeit zum Abkühlen wenn es fertig ist.

An dieser Stelle solltest du prüfen, ob die zuvor geruckten Teile auch passen. Ich konstruiere mit relativ wenig Spielraum. Sofern was klemmt, kannst du die Teile mit etwas Schmirgelpapier nacharbeiten.

In diesem Teil können wir auch gleich die Muttern in die Senkungen einziehen. Diese sind übrigens bewusst nicht sechseckig. Die Mutter sollte dabei gerade so in der Senkung eintauchen.

Die Schrauben bleiben anschließend eingeschraubt. Die drehen wir erst raus, wenn wir sie brauchen.

Es werden normale Muttern verwendet !

Wir machen mit dem Deckel weiter.

Damit der Deckel gelingt, muss mit Stützen gearbeitet werden. Diese sorgen dafür, das wir später eine saubere Auflagefläche für die Schrauben haben.

Im unteren Bild sehen wir die Stützen grün dargestellt.

Du benötigst ca. 150g für dieses Teil. Dieses Teil bitte nicht zweimal drucken. Der Deckel des BR-Abteils hat noch 2 zusätzliche Bohrungen für das Anschlussterminal.

Der Deckel ist fertig. Man sollte gleich mal probieren ob er auch in die vorgesehene Öffnung passt.

Sofern nicht, müsstest du die Ränder etwas nacharbeiten. Eine Nacharbeit ist nur dann erforderlich, wenn irgendetwas nicht korrekt an deinem Drucker kalibriert ist.

Die Stöpsel von der Stütze kannst du von innen mit einem Schraubendreher oder Inbusschlüssel rausdrücken. Bitte verletzte dich nicht dabei.

11.02.2024 18.30 Uhr

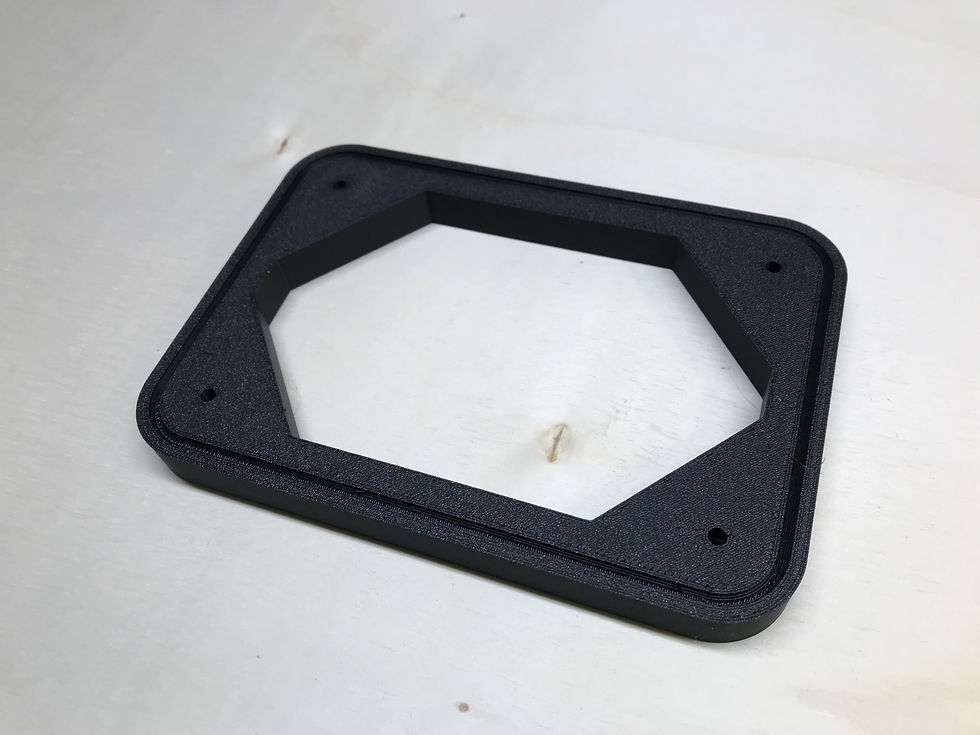

Es geht weiter mit der Blende.

Vergiss nicht die Schichthöhe zu prüfen. Stelle sie wieder auf 0,2mm da sich Gewinde an dem Teil befinden. Es sind 70g Material erforderlich.

Die Blende ist fertig. Es gibt Dinge zu prüfen.

Passt das Chassis hinein ?

Passen die Durchmesser zum Einbau in das Gehäuse ?

Passen beide Gewinde ?

Das sollte dann so aussehen. Herzlichen Glückwunsch. Du hast den ersten Teil erfolgreich gemeistert !

11.02.2024 18.30 Uhr

Hier geht es morgen weiter. Über Nacht werde ich den mittleren Gehäuseteil drucken. Der sollte dann morgen irgendwann fertig sein. Auf die Besonderheiten gehe ich dann noch ein.

12.02.2024 19.00 Uhr

So, da ist es dann auch schon. Wie bei dem oberen Gehäuseteil musst du dich für eine Seite entscheiden auf der die Naht sichtbar sein wird. In meinem Fall habe ich sie auf die Unterseite gesetzt habe. Dort wird man sie nicht sehen, es sein denn, man schaut sich den Lautsprecher von unteren an.

Den letzten Teil des Gehäuses habe ich auch bereits fertig.

Wir kümmern uns nun um die Verstrebung des mittleren Teils. Die wird genau so gedruckt wie die die beiden anderen Streben. Hierbei ist die Orientierung auf dem Druckbett egal da diese Streben keine Bohrungen haben. Sie werden später verklebt.

Und danach kommt der erste Teil des Kanals an die Reihe sowie ....

( 170g Material )

Die Muttern für den Deckel können auch schon eingezogen werden.

.... das Innenteil der Bassreflexabteilung. Hierbei ist wieder die Schichthöhe von 0,2mm zu beachten.

( 80g Material )

In dem zuvor gedruckten Gehäuse könnt ihr schon die Muttern wie im oberen Gehäuseteil einziehen. Ebenso die Schrauben für den Deckel.

In den Zwischenstücken können die Dichtungen eingelegt werden. Die Länge der Dichtung beträgt ca. 525mm. Es ist jedoch einfacher, sie zu kürzen, wenn sie bereits eingelegt ist.

Dann können wir auch schon die 3 Gehäuseteile miteinander verschrauben. Dazu werden die Sicherungsmuttern verwendet sowie je eine Unterlegscheibe unter Schraube und Mutter.

Die Schrauben sollten so stark angezogen werden, dass kein Spalt mehr zwischen dem Verbinder und dem Gehäuse verbleibt.

Knallt die Schrauben nicht zu fest !

So sollte das Ergebnis aussehen.

13.02.2024 20:00

In den zuvor geruckten Kanal solltest du bereits die Muttern einziehen.

Beim Bassreflexrohr gibt es keine Besonderheiten zu beachten.

Alle weiteren Teile werden nach dem gleichen Schema gedruckt. Darauf werde ich jetzt im Einzelnen auch nicht eingehen. Solltest du doch Fragen dazu haben, schreib mich einfach an.

Der Zusammenbau

Eine Info vorab. Wir arbeiten nun an einigen Stellen mit Klebstoffen. Bitte beachtet dabei immer die Sicherheitshinweise der Hersteller. Teilweise können die Klebstoffe sehr gefährdend für deine Gesundheit sein.

Wir beginnen mit der Fertigstellung der Fronten. Das Mittelteil hat da einige Besonderheiten. Wir beginnen damit, Klebstoff auf die Rückseite des Gehäuses aufzutragen. Damit wir zügig weiterarbeiten können bringen wir außerdem an punktuell Sekundenkleber auf. Dieser stellt die erste Verbindung her und das Teil bleibt an Ort und Stelle.

Dann wird der erste Teil des Kanales eingesetzt. Denkt euch das Teil welches ich in der Hand habe mal weg. Das brauchen wir erst später.

An den Auflageflächen innerhalb des Gehäuses und am Kanal wird nun weitergeklebt. Anschließend wird die Versteifung aufgesetzt. Bitte verwende dazu nicht den Sekundenkleber !

Dann wird die Feder in den Kanal eingesetzt. Diese sorgt für die genaue Positionierung und verhindert, dass Klebstoff in den Kanal hinein läuft.

Der Kanal wird dann im Gehäuse eingesetzt.

Damit alles zueinander passt, setzen wir nun den Deckel Schrauben die äußeren Schrauben fest. Das konnte ich leider nicht machen da ich den falschen Deckel einer älteren Version ausgedruckt habe. :-(

Das Bassreflexrohr sowie der Ring für das Chassis können nun auch eingeschraubt werden. Die Blende für den Kanal kleben wir mit etwas Sekundenkleber fest.

An den B100 habe ich inzwischen die Kabel angelötet. Ich bin dabei immer etwas großzügiger unterwegs und habe 1m dran. Danach wird der Treiber mit der Mutter in der Front befestigt werden.

Die Versteifung wird dann verschraubt. Nur oberhalb der Versteifung, Richtung Deckel, wird Dämmwolle locker eingebracht. Bevor der Deckel zugeschraubt wird, kommt noch eine Lage Noppenschaumstoff direkt hinter den Deckel.

Im mittleren Teil werden die beiden Dichtungen im Gehäuse sowie dem Kanal eingelegt. Dann kann der Deckel auch schon geschlossen werden. In der Vergangenheit hatte ich eher schlechte Erfahrungen mit Dämmung in diesem Bereich gemacht.

In der Abteilung Bassreflex habe ich anstelle der Schrauben zum Kleber gegriffen. Die Verschraubung bringt hier keinen Mehrwert.

Bei der Variante mit Weiche ( sorry, etwas voll mit Krümeln vom schleifen ) werden im Deckel nun das Terminal befestigt. Daran wiederum wird die Weiche zwischen Chassis und Terminal verschaltet.

Bei der Variante mit Aktivmodul entfällt die Weiche. Dieses wird sofort mit dem Chassis verbunden.

Das BR-Gehäuse kann dann auch geschlossen werden.

Was soll ich sagen ? Wir sind am Ende angekommen. Vor dir steht nun die Little Eli in der Solo 15 Variante oder die aktive Schwester. Der zweite Lautsprecher wird bei dieser Version einfach mit am Aktivmodul angeschlossen. Wer sich an dieser Stelle das Kabel zwischen den beiden Lautsprechern sparen möchte, baut in den anderen Lautsprecher auch ein Modul ein. Über die App von Arylic kann Diese dann als zweiter Kanal dazu geschaltet werden.

Man braucht weder viel Platz, noch viel Werkzeug. Das wichtigste Werkzeug beim 3D Druck ist jedoch die Geduld. Sollten die ersten Teile nicht auf Anhieb funktionieren, sucht man Stück für Stück an einer Lösung.

Ich hoffe ihr hattet etwas Spaß in diesem Bericht.

Liebe Grüße

Björn Kempf

Kommentare